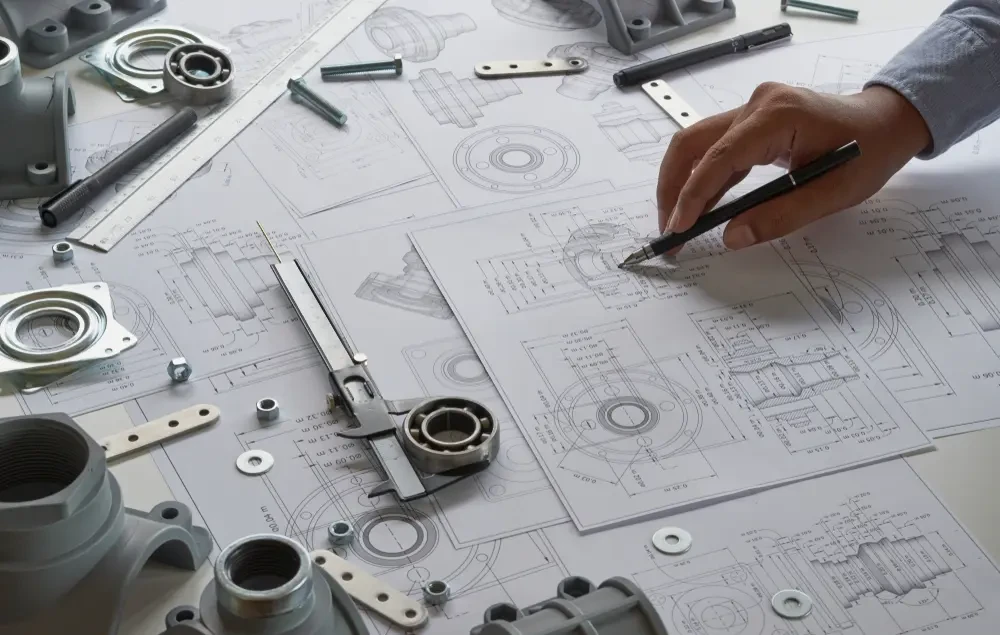

機械部品加工・素材成形製造工程

- シェア

- 発表時間

- 2021/10/13

概要

材料成形製造プロセスは、機械部品の加工における重要なステップであり、さまざまな機械部品がさまざまな成形プロセスに適しています。この記事では、一般的な材料成形の製造プロセスを具体的に紹介します。

材料成形の製造プロセスでは、ほとんどの場合、モデルを使用して原材料を部品またはブランクにします。材料の成形過程では、形状、サイズ、組織状態、さらには原材料の結合状態まで変化します。

一般に成形精度が高くないため、ブランクの製造には素材成形製法が用いられることが多い。複雑な形状の部品の製造にも使用できますが、精度はそれほど要求されません。機械部品の材料成形プロセスは生産効率が高く、一般的に使用される成形プロセスは次のとおりです。

鋳造

鋳造は、部品の形状とサイズに適した金型キャビティに液体金属を流し込み、冷却および凝固後にブランクまたは部品を得るプロセスです。基本的な技術プロセスは、モデリング、製錬、注入、洗浄などです。

合金鋳造中の充填能力、収縮、およびその他の要因により、鋳物に不均一な構造、収縮、熱応力、および変形が生じる可能性があり、鋳物の精度、表面品質、および機械的特性が低下します。

それにもかかわらず、適応性が高く、生産コストが低いため、鋳造加工は依然として広く使用されています。形状が複雑で、特に内部の空洞が複雑なラフな部分は鋳造に使われることが多いです。

現在、生産に一般的に使用されている鋳造方法には、通常の砂型鋳造、インベストメント鋳造、金型鋳造、圧力鋳造、遠心鋳造などがあります。その中で、通常の砂型鋳造が最も広く使用されています。

鍛造

鍛造は、鍛造設備を使用して、加熱された金属に外力を加えて塑性変形させ、特定の形状、サイズ、構造の部品ブランクを形成することです。

鍛造ブランクの内部構造は緻密で均一です。金属の流線分布が合理的で、部品の強度が向上します。そのため、鍛造は、総合的な機械的特性が要求される部品のブランクの製造によく使用されます。

(1) 自由鍛造

自由鍛造は、金属を上部と下部のアバットメントアイアンの間に配置して金属を塑性変形させるもので、利用率と精度が低くなります。一般に、バッチサイズが小さく単純な形状の鍛造品を製造するために使用されます。

(2) 型鍛造

模型鍛造とは、鍛造用金型の型穴に金属を入れて変形させることです。金属の塑性流動は、ダイ キャビティによって制限されます。成形効率が高く、精度が高く、金属の流線分布がより合理的です。

ただし、金型の製造コストが高いため、通常は大量生産に使用されます。自由鍛造に必要な鍛造力が大きく、大型鍛造品の鍛造には使用できません。

(3) 胎膜鍛造

タイヤ金型鍛造とは、自由鍛造設備でタイヤ金型を用いて金属を鍛造することです。タイヤ金型は、製造が簡単で、低コストで、成形が便利ですが、成形精度が低くなります。それらは、精度要件の低い小さな鍛造品を製造するためによく使用されます。

粉末冶金

粉末冶金は、金属粉末または金属粉末と非金属粉末の混合物を原料として使用し、金型のプレスおよび焼結プロセスによって特定の金属製品または金属材料を製造するプロセスです。特殊な金属材料だけでなく、切削加工をほとんど行わずに金属部品を製造することができます。

粉末冶金の利用率は95%に達し、切削への投資を大幅に削減し、生産コストを削減できるため、機械製造でますます広く使用されています。

粉末冶金で使用される粉末原料は高価なため、成形時の粉末の流動性が悪く、部品の形状やサイズには一定の制限があります。粉末冶金部品には一定量の小さな気孔があり、その強度は鋳造または鍛造品よりも約20%〜30%低く、可塑性と靭性も劣っています。

粉末冶金生産の技術プロセスには、粉末の準備、配合、プレスと成形、焼結、成形などが含まれます。その中で、粉末の調製と混合プロセスは、通常、粉末を提供するメーカーによって完了されます。

Zhongken Machineryが提供する精密機械部品は、優れた材料成形および製造技術を採用しており、優れた機械構造と性能を備えています。上記を読んだ後、機械部品についてさらに知りたい場合は、包括的なソリューションについてお問い合わせください。

専門部品メーカーとして創業以来、時代とともに歩み、お客様のニーズにお応えすることを目的として、高品質・低価格の製品をお客様に提供することをモットーに、お客様に満足いただける製品と高品質の製品を提供し続けています。質の高いサービス。厳格な品質検査システムと包括的な管理システムがあり、製品の詳細を最大限に管理できます。当社の機械部品を購入したい場合は、お気軽にお問い合わせください。