シャフト部品の加工で気をつけることは?

- シェア

- 発表時間

- 2021/11/3

概要

加工前に対応する準備を行うことによってのみ、シャフト部品の認定精度が保証されます。シャフト部品を加工する際に考慮すべき要素を学びましょう。

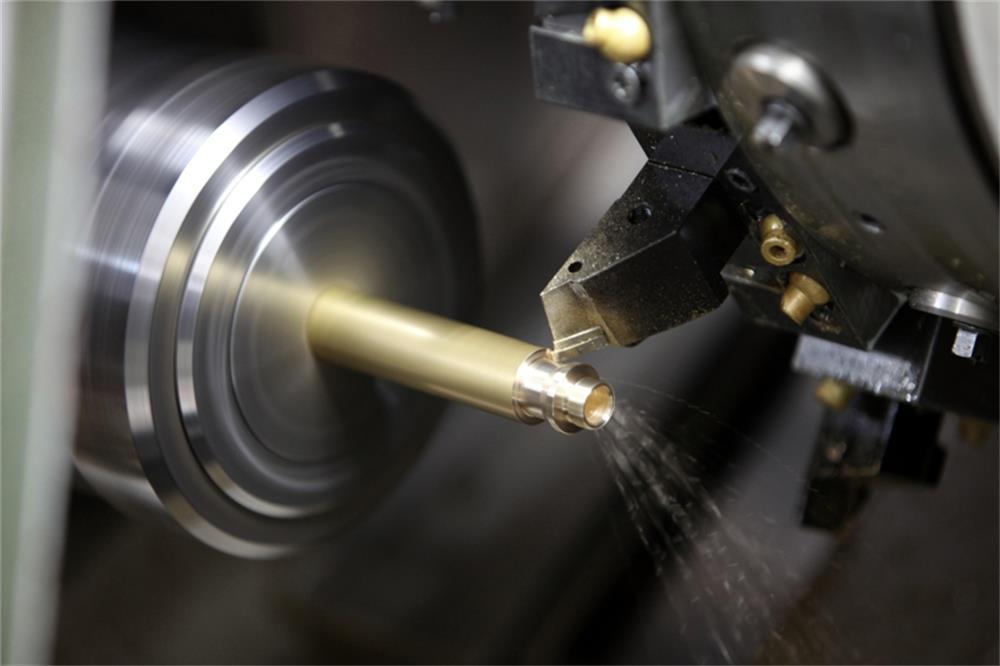

シャフト部品は一般的なタイプの機械部品で、その構造は回転体であり、一般的に長さは直径よりも大きくなります。それらは、さまざまな機械装置で広く使用されており、トランスミッション コンポーネントをサポートし、トルクを伝達し、負荷を支えます。

事前に次の十分な準備を行うだけで、シャフト部品をCNCまたは機械加工で正しく加工し、加工エラーを回避できます。

部品図のNC加工の工程分析

(1) 部品図の寸法表記方法が CNC 加工の特性に適しているかどうか。

(2) 部分図の外形を構成する幾何学的要素が十分かどうか。

(3) 測位基準の信頼性は良好か。

(4) 部品の加工精度、寸法公差が保証できるか。

粗部品の工程分析

(1) 取り付けと位置決めにおけるブランクの適応性、およびマージンのサイズと均一性を分析します。

(2) ブランクの取り代は十分か、量産時の取り代は安定しているか。

CNCマシンの選択

さまざまな部品をさまざまな CNC 工作機械で処理する必要があるため、部品の設計要件に従って CNC 工作機械を選択する必要があります。

工具設定点と工具交換点の選択

工具設定点:指数制御処理におけるワークに対する工具移動の開始点です。

工具交換ポイント:マシニングセンターやCNC旋盤などのマルチツール加工のプログラミング用に設定されています。

プログラミングでは、ツールが移動している間、ワークピースは静止していると見なされます。工具設定点は通常プログラム原点と呼ばれます。選択のポイントは、簡単な位置合わせ、便利なプログラミング、小さなツール設定エラー、および加工中の便利で信頼できる検査です。ツール設定ポイントは、ツールセット中のツール位置ポイントと一致する必要があります。

加工方法の選定と加工計画の決定

加工方法の選択原則は、加工面の加工精度と表面粗さの要件を確保することですが、実際の選択では、部品の形状、サイズ、および熱処理の要件を考慮する必要があります。

加工計画を決定する際には、主面の精度や粗さの要求から、これらの要求を満たすための加工方法をあらかじめ決めておく必要があります。

取り代の選定

取り代:一般的に本体の粗さと部品の大きさの差を指します。

取り代の選定には2つの原則があります。

切断パラメータの決定

切削パラメータには、切削深さ、スピンドル速度、および送りが含まれます。切削深さは、工作機械、治具、工具、およびワークピースの剛性に応じて決定され、スピンドル速度は、許容切削速度に応じて決定され、送り速度は、機械の加工精度と表面粗さの要件に従って決定されます。ワークピースの部品と材料特性。

シャフト部品などの精密機械部品は、一定のルールに従って加工を行う必要があります。上記を読んだ後、これについて詳しく知りたい場合は、当社に連絡することで包括的な解決策を得ることができます。

プロの部品サプライヤーとして、高度な加工設備と厳格な重量検査を備えており、高精度の加工部品をお客様に提供できます。また、お客様に優れたソリューションを提供することを約束する、思慮深いワンストップ サービスも提供します。高品質の機械部品を購入したい場合は、すぐにご連絡ください。